کمپرسورهای بدون روغن (Oil-Free) دستهای از ماشینهای مکانیکی هستند که هوای فشرده را بدون استفاده از روانکنندههای روغنی تولید میکنند. این فناوری برای صنایعی که نیاز به هوای کاملاً تمیز دارند، مانند داروسازی، صنایع غذایی و پزشکی، ضروری است. در این مقاله، ضمن معرفی اصول عملکرد کمپرسورهای بدون روغن، به بررسی دقیق اجزای تشکیلدهنده این دستگاهها، تحلیل نقاط قوت و ضعف آنها، و مقایسه با کمپرسورهای روغنی پرداخته میشود. همچنین تأثیر تکنولوژی ساخت، مواد مورد استفاده و طراحی مهندسی بر کارایی و دوام این کمپرسورها بررسی شده است.

اهمیت هوای فشرده در صنعت

هوای فشرده یکی از پرکاربردترین منابع انرژی در صنعت است. از آن در خطوط تولید، ابزارهای پنوماتیکی، فرآیندهای اتوماسیون، انتقال مواد و بسیاری دیگر از کاربردهای صنعتی استفاده میشود. کیفیت این هوا در بسیاری از صنایع تعیینکننده کیفیت نهایی محصول است. به همین دلیل، در صنایعی مانند غذا و دارو، استفاده از هوای آلوده به روغن مجاز نیست.

تعریف کمپرسور بدون روغن

کمپرسور بدون روغن، نوعی کمپرسور است که در آن تماس مستقیم روغن با بخشهای متحرک از جمله سیلندر و پیستون حذف شده است. بهجای روغن، از پوششهای ضد سایش، متریال خاص و طراحی دقیق مکانیکی استفاده میشود تا اصطکاک و حرارت کنترل شده و دستگاه بدون نیاز به روانکاری سنتی کار کند.

طبقهبندی کمپرسورها

تقسیمبندی بر اساس نوع روانکاری

کمپرسور روغنی (Oil-Lubricated): دارای سیستم روانکاری با روغن

کمپرسور بدون روغن (Oil-Free): فاقد روغن در بخشهای فشردهسازی

انواع کمپرسور بدون روغن

پیستونی (Reciprocating): رایجترین نوع کمپرسورهای کوچک بدون روغن

اسکرو (Screw): برای فشار و دبی بالا بدون آلودگی

دیافراگمی (Diaphragm): مخصوص گازهای حساس و کاربردهای پزشکی

سانتریفیوژ (Centrifugal): برای فشارهای بالا در صنایع بزرگ با دبی وسیع

اجزای تشکیلدهنده کمپرسور بدون روغن

واحد فشردهسازی (Compression Unit)

-

سیلندر و پیستون

در مدلهای پیستونی بدون روغن، جنس سیلندر از آلیاژهایی با روکش تفلون، نیکل یا سرامیک ساخته میشود تا مقاومت در برابر سایش افزایش یابد. پیستون نیز ممکن است از آلومینیوم یا مواد کامپوزیتی سبک باشد تا هم استحکام کافی و هم وزن کم داشته باشد. در کمپرسورهای پیستونی بدون روغن، طراحی سیلندر و پیستون اهمیت ویژهای دارد زیرا این سیستم فاقد روانکاری با روغن است و در نتیجه باید بهگونهای ساخته شود که کمترین میزان اصطکاک و بیشترین مقاومت در برابر سایش را داشته باشد. برای این منظور، سطح داخلی سیلندر معمولاً از آلیاژهای مقاوم ساخته شده و با پوششهایی مانند تفلون (PTFE)، نیکل سختکاریشده یا سرامیک صنعتی روکش میشود. این پوششها موجب میشوند سطح تماس کاملاً صاف، لغزنده و مقاوم به حرارت باقی بماند. وجود این لایهها همچنین مانع از زنگزدگی، خوردگی و کاهش عمر مفید سیلندر در اثر کارکرد خشک میشود.

از سوی دیگر، پیستونها در این کمپرسورها اغلب از آلومینیوم آلیاژی سبکوزن یا کامپوزیتهای پلیمری تقویتشده ساخته میشوند تا ضمن تأمین استحکام مکانیکی، وزن کلی قطعه کاهش یافته و بار روی موتور الکتریکی کمتر شود. این کاهش وزن علاوهبر کاهش مصرف انرژی، سبب روانتر شدن حرکت پیستون در داخل سیلندر میشود که به کاهش ارتعاش، نویز و استهلاک کمک میکند. همچنین استفاده از رینگهای ضدسایش بهجای رینگهای روغنی در طراحی پیستون، نقش مهمی در عملکرد پایدار و عمر طولانی آن در شرایط بدون روانکاری ایفا میکند.

-

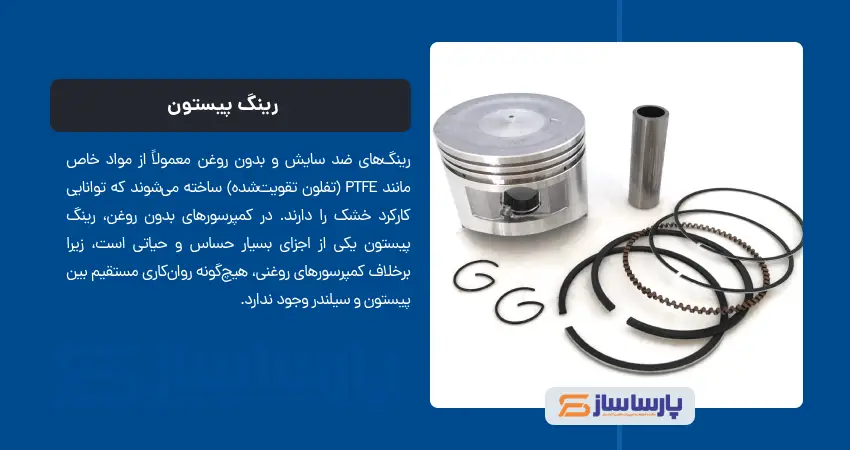

رینگ پیستون

رینگهای ضد سایش و بدون روغن معمولاً از مواد خاص مانند PTFE (تفلون تقویتشده) ساخته میشوند که توانایی کارکرد خشک را دارند. در کمپرسورهای بدون روغن، رینگ پیستون یکی از اجزای بسیار حساس و حیاتی است، زیرا برخلاف کمپرسورهای روغنی، هیچگونه روانکاری مستقیم بین پیستون و سیلندر وجود ندارد. وظیفه اصلی رینگها، آببندی محفظه فشردهسازی و جلوگیری از نشت هوای فشردهشده به پایین پیستون است. در نبود روغن، این رینگها باید بتوانند اصطکاک بالا، حرارت زیاد و فشار مستمر را تحمل کنند. به همین دلیل، در طراحی آنها از موادی استفاده میشود که خاصیت خودلغزش (Self-lubricating) داشته باشند و در عین حال مقاومت مکانیکی و حرارتی بالایی ارائه دهند.

رینگهای پیستون در کمپرسورهای Oil-Free معمولاً از مواد پیشرفتهای مانند PTFE تقویتشده (تفلون)، پلیآمیدهای مهندسیشده (PA)، گرافیت آغشتهشده با رزین یا ترکیبات سرامیکی ساخته میشوند. این مواد علاوهبر ایجاد سطحی نرم و مقاوم در برابر سایش، از چسبندگی به دیواره سیلندر در دمای بالا جلوگیری میکنند. همچنین طراحی مهندسی دقیق این رینگها، از جمله زاویه تماس و ضخامت بهینه، نقش مهمی در افزایش راندمان آببندی و کاهش افت فشار ایفا میکند. استفاده از این رینگها موجب عملکرد روانتر پیستون، کاهش صدا و ارتعاش و افزایش طول عمر مفید کمپرسور بدون روغن میشود.

-

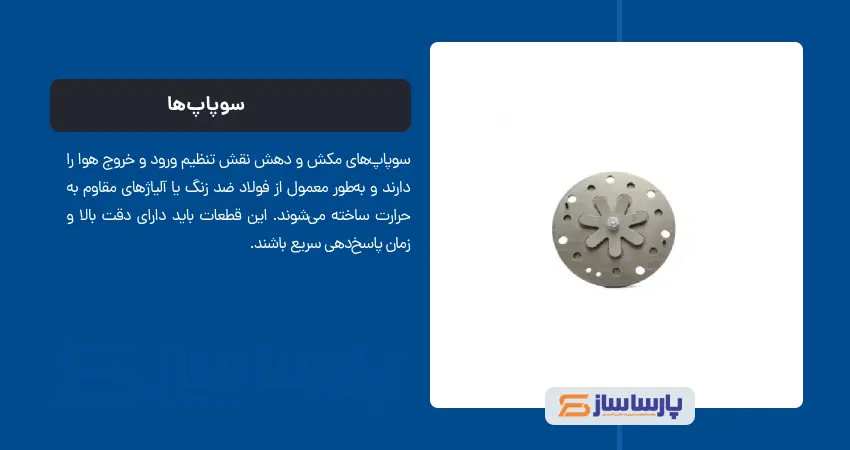

سوپاپها

سوپاپهای مکش و دهش نقش تنظیم ورود و خروج هوا را دارند و بهطور معمول از فولاد ضد زنگ یا آلیاژهای مقاوم به حرارت ساخته میشوند. این قطعات باید دارای دقت بالا و زمان پاسخدهی سریع باشند. سوپاپها در کمپرسورهای پیستونی بدون روغن، از جمله اجزای بسیار حیاتی در عملکرد بهینه سیستم فشردهسازی محسوب میشوند. این قطعات به دو دسته اصلی سوپاپ مکش (برای ورود هوا به سیلندر) و سوپاپ دهش (برای خروج هوای فشرده از سیلندر) تقسیم میشوند. هر دو نوع سوپاپ باید با سرعت بالا و در زمانبندی دقیق باز و بسته شوند تا فرآیند مکش و فشردهسازی بدون اختلال انجام گیرد. در کمپرسورهای بدون روغن که روانکاری داخلی وجود ندارد، سوپاپها باید در برابر اصطکاک خشک، فشار بالا و حرارت ناشی از فشردهسازی مقاومت بالایی داشته باشند.

از این رو، برای ساخت سوپاپهای کمپرسورهای Oil-Free معمولاً از فولاد ضد زنگ سختکاریشده، آلیاژهای نیکل-کروم مقاوم به حرارت یا مواد مرکب فلزی استفاده میشود. این مواد علاوهبر مقاومت مکانیکی، دوام بالا در شرایط کاری سنگین را نیز فراهم میکنند. دقت در طراحی هندسی سوپاپها، بهویژه در ناحیه نشیمنگاه و فنرهای برگشتدهنده، نقش مهمی در عملکرد سریع و بینقص آنها دارد. هرگونه نشتی یا تأخیر در عملکرد سوپاپها میتواند موجب کاهش راندمان، افزایش دما یا حتی آسیب به پیستون و سیلندر شود؛ بنابراین نگهداری دقیق و انتخاب متریال مناسب برای این قطعه در کمپرسورهای بدون روغن از اهمیت ویژهای برخوردار است.

-

موتور الکتریکی

موتور محرک کمپرسور میتواند تکفاز یا سهفاز باشد و وظیفه تولید توان مکانیکی اولیه را برعهده دارد. طراحی این موتورها بهگونهای است که توانایی عملکرد پیوسته و خنککاری مؤثر را بدون ایجاد نوسان داشته باشند. موتور الکتریکی در کمپرسورهای بدون روغن بهعنوان منبع اصلی تأمین انرژی مکانیکی عمل میکند و وظیفه دارد نیروی لازم برای حرکت پیستون یا روتور را فراهم کند. بسته به ظرفیت کمپرسور و نوع کاربرد آن، از موتورهای تکفاز (برای مصارف خانگی یا کارگاههای کوچک) یا سهفاز (برای کاربردهای صنعتی و سنگینتر) استفاده میشود. توان خروجی موتور باید بهگونهای انتخاب شود که بتواند فشار مورد نیاز را بدون کاهش سرعت یا آسیب به سیستم فشردهسازی تأمین کند. یکی از ویژگیهای مهم در موتورهای مورد استفاده در کمپرسورهای Oil-Free، توانایی عملکرد پیوسته و طولانیمدت بدون افت عملکرد یا داغ شدن بیشازحد است.

برای دستیابی به این هدف، این موتورها معمولاً مجهز به سیستمهای خنککننده داخلی (مانند فنهای تهویه یا پوشش حرارتی ویژه) هستند که از افزایش دمای بیشازحد جلوگیری میکنند. علاوهبراین، در طراحی الکتروموتورها برای کمپرسورهای بدون روغن، از بلبرینگهای مقاوم در برابر کارکرد خشک و همچنین استاتور و روتور با راندمان بالا استفاده میشود تا مصرف انرژی کاهش یافته و راندمان کاری افزایش یابد. عملکرد پایدار، شروع نرم (Soft Start) و مقاومت در برابر نوسانات ولتاژ از دیگر ویژگیهایی است که در این موتورها اهمیت دارد، چرا که نوسانات یا اختلال در عملکرد موتور میتواند کل فرآیند فشردهسازی هوا را مختل کرده و به قطعات داخلی آسیب وارد کند.

-

مخزن هوا (Air Receiver Tank)

مخزن ذخیره هوا بخشی از سیستم است که هوای فشرده تولیدشده را برای استفاده آماده نگه میدارد. در کمپرسورهای بدون روغن، این مخازن باید از خوردگی داخلی محافظت شوند و در برخی مدلها دارای پوشش اپوکسی یا گالوانیزه هستند.

مخزن هوا یا Air Receiver Tank در کمپرسورهای بدون روغن نقش بسیار مهمی در ذخیره و تثبیت فشار هوای تولیدشده دارد. این مخزن مانند یک بافر عمل میکند و هوای فشرده خروجی از واحد فشردهسازی را ذخیره کرده تا در زمان نیاز بهصورت یکنواخت و بدون نوسان در فشار، در اختیار تجهیزات یا فرآیند مصرفکننده قرار دهد. علاوه بر ذخیرهسازی، مخزن باعث کاهش تعداد دفعات روشن و خاموش شدن موتور کمپرسور میشود که این موضوع به افزایش طول عمر دستگاه و کاهش مصرف انرژی کمک میکند. همچنین، در بسیاری از سیستمها، مخزن به بهبود کیفیت هوا نیز کمک میکند؛ زیرا در طول زمان نگهداری هوا در آن، رطوبت و ذرات معلق تهنشین میشوند.

در کمپرسورهای Oil-Free، اهمیت حفظ پاکی هوای فشرده بسیار بالاست، بنابراین جنس و نوع ساختار داخلی مخزن هوا باید بهگونهای باشد که از ورود آلودگی یا زنگزدگی به هوا جلوگیری کند. به همین دلیل، این مخازن معمولاً از فولاد مقاوم ساخته شده و از داخل با پوششهای اپوکسی، سرامیکی یا گالوانیزه گرم روکش میشوند تا در برابر خوردگی، زنگزدگی و تجمع ذرات فلزی مقاوم باشند. در برخی کاربردهای حساس مانند صنایع غذایی و دارویی، حتی از مخازن استیل ضدزنگ نیز استفاده میشود. طراحی صحیح دریچه تخلیه رطوبت، شیر اطمینان، گیج فشار و اتصالات در این مخازن، از عوامل مؤثر در ایمنی، بهرهوری و دوام عملکرد سیستم هوای فشرده است.

-

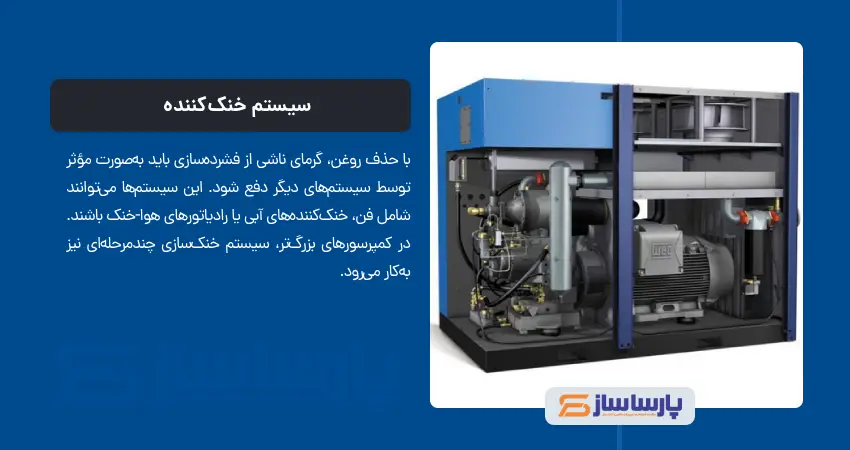

سیستم خنککننده

با حذف روغن، گرمای ناشی از فشردهسازی باید بهصورت مؤثر توسط سیستمهای دیگر دفع شود. این سیستمها میتوانند شامل فن، خنککنندههای آبی یا رادیاتورهای هوا-خنک باشند. در کمپرسورهای بزرگتر، سیستم خنکسازی چندمرحلهای نیز بهکار میرود.

در کمپرسورهای بدون روغن، به دلیل عدم استفاده از روغن بهعنوان واسطه خنککننده، دفع گرمای تولیدشده در فرایند فشردهسازی به یک چالش جدی تبدیل میشود. برخلاف کمپرسورهای روغنی که روغن نقش روانکاری و خنکسازی را همزمان ایفا میکند، در مدلهای Oil-Free باید از سامانههای مستقل برای کنترل دما بهره گرفت. یکی از رایجترین روشها در این زمینه استفاده از فنهای خنککننده است که جریان هوای محیط را از روی بدنه کمپرسور عبور داده و باعث دفع حرارت از واحد فشردهسازی میشود. این روش برای کمپرسورهای کوچک و متوسط کارآمد است، اما در مدلهای صنعتی با توان و دمای بالاتر، کافی نخواهد بود.

برای کمپرسورهای بزرگ یا مواردی که شرایط محیطی گرمتر است، معمولاً از سیستمهای خنککننده آبی یا رادیاتورهای هوا-خنک بهره گرفته میشود که بازده بالاتری دارند. در برخی مدلها، طراحی چندمرحلهای خنکسازی بهکار میرود که شامل مرحلهی خنکسازی بینفشاری (بین دو مرحله فشردهسازی) و مرحلهی نهایی خنککاری قبل از مخزن است. این طراحی باعث کاهش دمای نهایی هوا، افزایش راندمان کلی کمپرسور و محافظت از قطعات حساس در برابر دمای بالا میشود. استفاده از حسگرهای دما و کنترلرهای اتوماتیک در این سیستمها کمک میکند تا فرآیند خنکسازی دقیق، ایمن و متناسب با نیاز لحظهای دستگاه انجام گیرد.

-

واحد کنترل و اتوماسیون

کنترلرهای الکترونیکی یا مکانیکی وظیفه پایش فشار، دما و زمان عملکرد را دارند. در مدلهای پیشرفته، کنترلر دیجیتال PLC با نمایشگر دیجیتالی برای نمایش وضعیت کارکرد نصب میشود.

واحد کنترل و اتوماسیون در کمپرسورهای بدون روغن نقش مهمی در حفظ پایداری عملکرد، افزایش ایمنی و بهینهسازی مصرف انرژی ایفا میکند. این واحد وظیفه دارد تا اطلاعات حیاتی مانند فشار مخزن، دمای واحد فشردهسازی، مدت زمان کارکرد، تعداد دفعات روشن و خاموش شدن و سایر پارامترهای عملیاتی را بهصورت لحظهای پایش کند. در مدلهای سادهتر، این کنترل از طریق سوئیچهای مکانیکی مانند پرشر سوئیچ یا ترموستات انجام میشود که در صورت رسیدن به فشار یا دمای مشخص، دستور توقف یا روشن شدن دستگاه را صادر میکنند.

در کمپرسورهای پیشرفتهتر، واحد کنترل به سیستمهای دیجیتال مانند PLC (Programmable Logic Controller) مجهز میشود که امکان برنامهریزی، ثبت دادهها و نمایش اطلاعات عملیاتی از طریق نمایشگر LCD یا HMI را فراهم میسازد. این سیستمها نهتنها دقت و واکنش سریعتری دارند، بلکه قابلیتهایی مانند اتصال به شبکه، ارسال هشدار به اپراتور، خاموشی اضطراری در مواقع بحرانی و ذخیرهسازی تاریخچه عملکرد را نیز ارائه میدهند. وجود چنین سیستمهای کنترلی موجب افزایش عمر مفید کمپرسور، کاهش هزینههای تعمیر و نگهداری، و جلوگیری از توقفهای ناگهانی در فرآیندهای صنعتی میشود.

-

فیلتر هوا و رطوبتگیر

هوای مکیدهشده از محیط ممکن است دارای ذرات گرد و غبار یا رطوبت باشد. فیلتر اولیه در ورودی کمپرسور، فیلترهای ثانویه، و واحدهای خشککن هوا (Dryer) به حذف این ناخالصیها کمک میکنند.

فیلتر هوا و رطوبتگیر در کمپرسورهای بدون روغن نقش کلیدی در حفظ کیفیت هوای فشرده و عملکرد بهینه دستگاه ایفا میکنند. هوایی که از محیط مکیده میشود، اغلب حاوی گرد و غبار، ذرات معلق، بخارات شیمیایی و رطوبت است که در صورت ورود به سیستم میتواند باعث خوردگی اجزای داخلی، کاهش عمر قطعات و افت کیفیت هوای خروجی شود. برای جلوگیری از این مشکلات، در مرحله اول از فیلتر هوای ورودی استفاده میشود که ذرات درشت و گرد و غبار محیطی را جذب میکند. در بسیاری از سیستمها، فیلترهای ثانویه نیز در مسیر هوای فشرده تعبیه میشوند تا ذرات بسیار ریزتر، روغنهای فرّار یا بخارات احتمالی محیطی را به دام اندازند.

از سوی دیگر، رطوبت موجود در هوا میتواند هنگام فشردهسازی به قطرات آب تبدیل شود که موجب زنگزدگی و اختلال در عملکرد تجهیزات پاییندستی خواهد شد. برای حل این مشکل، از واحدهای رطوبتگیر یا درایر (Air Dryer) استفاده میشود که معمولاً بهصورت مکانیکی (رطوبتگیر تبریدی یا جذبی) عمل میکنند و رطوبت موجود در هوای فشرده را بهطور مؤثر حذف مینمایند. برخی کمپرسورها به شیر تخلیه خودکار نیز مجهز هستند که در زمانهای مشخص، رطوبت جمعشده در مخزن یا فیلترها را تخلیه میکند. ترکیب این سیستمها باعث میشود هوای فشرده نهایی کاملاً خشک، تمیز و عاری از هرگونه آلودگی باشد؛ موردی که در کاربردهای حساس مانند پزشکی، داروسازی و صنایع غذایی حیاتی است.